工业视觉系统整体解决方案提供商

Industrial Vision

探究行业共性需求

探究行业共性需求

构造普适实用的解决方案

构造普适实用的解决方案

轻辙视觉引擎

lightwheel

轻量级

轻量级

模块化的工业视觉智能引擎

模块化的工业视觉智能引擎

工业视觉标注平台 · 智能识别全场景

Industrial Vision

轻辙标注训练平台

LABELMATRIX

低代码开发框架

低代码开发框架

让开发简单又高效

让开发简单又高效

工业视觉系统整体解决方案提供商

免费试用 >>

轻辙

不懂代码也能完成系统开发的视觉引擎

免费试用 >>

轻量级应用

轻量级应用

模块化功能

模块化功能

工业视觉标注平台智能识别全场景

覆盖数百种标注场景 >>>

快速响应多场景下的定制化需求

免费试用 >>

破解工业视觉应用难题 释放智能制造活力

工业AI视觉系统

2000+AI行业算法 秒数识别 实时传输

聚焦工业视觉检测难题,自主研发2000+AI行业模型,面对生产线环境复杂、产品尺寸形状不一、产品不断有新增等问题,不断挖掘视觉检测环境非标难题的解决方法,

将AI视觉检测技术在家电、3C、光伏、能源、纺织、医药等领域实现场景落地,检测准确率高达99.9%及以上。

查看更多 →

轻辙标注训练平台

通用性强、多硬件支持、轻量化部署、小样本检测

以AI视觉技术为内核,针对不同制造业中各种复杂环境下的应用需求,打造出集标注、训练、建模、调优与一体的工业视觉平台,提供缺陷检测、字符识别、复杂分类、目标定位等2D视觉功能,

以及视觉分拣、视觉引导、缺陷检测、三维测量等3D视觉功能。

查看更多 →

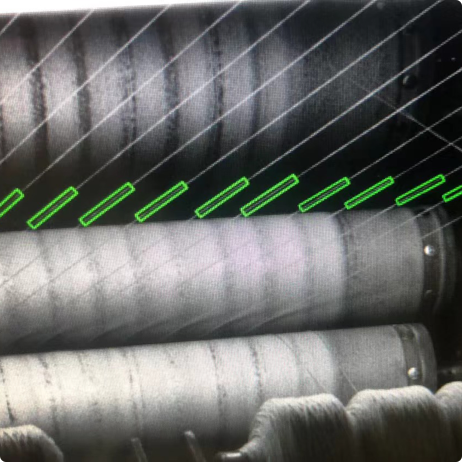

轻辙视觉引擎

工业级模型架构能力,加速创新应用孵化

基于云原生技术实现的视觉应用产品,可实现分布式部署与集成监控,支持视觉应用流程化开发,支持开放式的数据双向订阅,满足个性化视觉功能定制需求。

查看更多 →

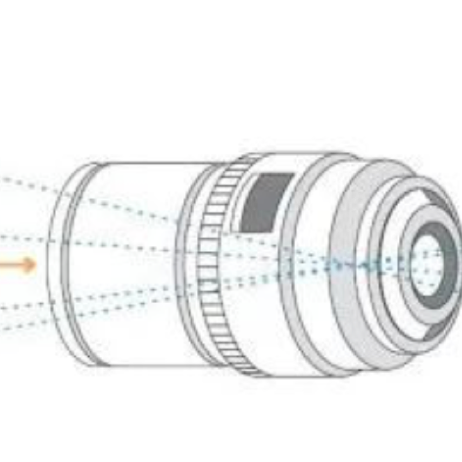

硬件选型工具

专业的工业相机镜头选型工具,操作简单,结果精准

输入相关参数,即可计算出相机的工作距离、相机焦距、工作视野、相机尺寸等,进而推荐最有配的镜头,助力企业提高效率。

查看更多 →

一站式、体系化,打通制造生产全场景应用

攻克核心技术难关,自主研发创新技术,不断升级产品应用的覆盖维度,为市场提供具有高度需求匹配度一站式AI视觉解决方案,满足2D/3D视觉检测服务,

在不同制造业的上千种细分场景下实现落地,如缺陷检测、尺寸测量、物流供包、视觉分拣、工件上下料等。

2D视觉解决方案

根据灰度及对比度来进行参考检测,解决定位、检测、测量、识别等视觉应用需求

定位

对无序摆放的零件进行姿态识别抓取,计算抓取点,实现上下料、分拣及装配等工序

识别

对复杂环境下不同类型的数字、字母、文字以及其他特殊字符进行高精度的快速识别

测量

计算工业零部件的几何数据,包含但不限于长度、宽度角度、半径、面积及曲率等信息

检测

对图像中的裂纹、缺损、色差、划痕、等缺陷特征进行标注,实现定向识别检测

3D视觉解决方案

依托强大的3D视觉核心算法与工业级系统软件能力,柔性化定制成本最优、性价比最高的3D视觉解决方案

3D视觉分类

稳定区分不同形状、大小、包装,对多种物品进行识别、定位、抓取和分类

3D视觉测量

支持多种操作系统和图像采集硬件设备,精确测量尺寸、面积、角度、交点、深度等

3D视觉引导

动态路径规划,根据不同场景适配不同算法模型,实时调整机械臂的路线轨迹

3D视觉检测

快速识别破损、尺寸不标准、圆形度不良或凸起、脏污、划痕和表面残留污等多种缺陷

覆盖100+行业,形成有效的市场示范效应

家电

钣金件缺陷检测

钣金件的质量检测是板件制造环节的重要过程,在传统工业环境中,主要以人工肉眼识别为主,不仅人工成本极高,

且因经验、疲劳等问题,无法准确识别缺陷,整个产品检测效率低下。

3C

电阻焊接缺陷检测

在焊接生产过程中,由于各种因素的影响,往往会产生各种焊接缺陷。焊接缺陷不仅会影响焊缝的美观,

还有可能减小焊缝的有效承载面积,造成应力集中引起断裂,直接影响焊接结构使用的可靠性。

物流

周转箱拆垛检测

周转箱是当今工厂中必不可少的物流载体,关于它们的拆垛应用,有不少难题,垛形复杂多变、箱体种类繁多等等,周转箱拆垛的自动化转型是物流行业快速发展的重要一环。

新能源

电池缺陷检测

随着新能源大力发展,电池的市场竞争越来越大,很多的厂商开始着重提电池的出厂质量,传统的检测方法已经不能满足于现在的发展,这就需要电池外观缺陷检测实现自动化检测。

搭配英特尔 OpenVINO™ 工具套件,输出的更优级CPU推理性能

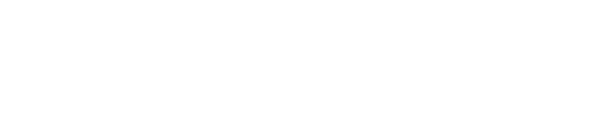

纺织

断线检测

在纺织生产工业中,纺织机在纺纱过程中会出现突然断线的情况,且难以被肉眼检测出,而一旦断线为检出人容易让设备受到损坏,直接造成纺织厂的纺纱系统不能有效地运行,进而造成经济损失。

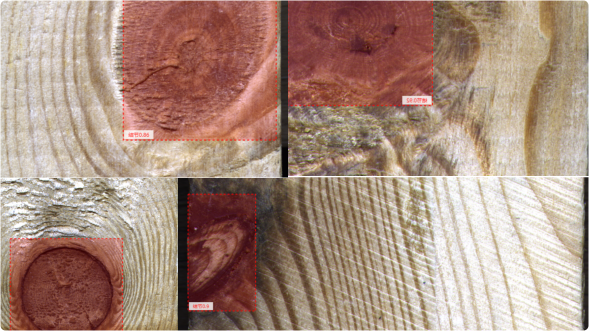

木材

木材缺陷检测

实木家具生产中,木材的结节、虫蛀、开裂、油渍、边皮等主要缺陷会影响其出材率,进而提高成本。因此,精准识别缺陷位置和缺陷范围,才能够有效实现“木材优选切割”,提升出材率。

尺寸兼容性强:宽度30-400mm、长度100-6000mm

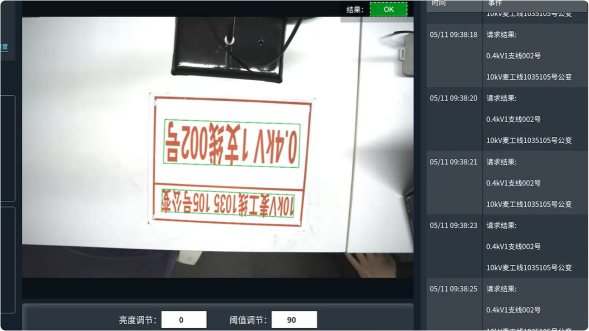

其他

电力线路杆号牌分拣

线路杆塔的杆号牌是线路杆塔的“身份证”,担负着宣传电力知识、安全警示的作用,杆号牌的字迹模糊、脱落等现象,给线路巡视检修、故障抢修等工作带来许多潜在的隐患。

有效规避文本方向带来的近似字符干扰,检出率精准度提升20%

专注沉淀 开拓创新 筑高势能

品牌优势

自主创新研发2000+AI行业模型

品牌优势

国家高新技术企业和浙江省科技型中小型企业。以计算机视觉和深度学习技术为核心,自主创新研发2000+AI行业模型,打破了高成本技术壁垒。

平台优势

集成上千个图像处理算法模型

平台优势

集成上千个图像处理算法模型和深度学习算法的轻辙视觉引擎,以及支持多种标注工具且具有强大算力的工业视觉标注平台。

算法优势

2000多的AI行业模型,精度到达像素级

算法优势

2000多的AI行业模型,可快速完成算法模型匹配、数据标注、训练以及产线版本更新,满足缺陷类型迭代的同时,使缺陷检测精度到达像素级、识别速度到毫秒级。

团队优势

技术研发人员始终保持在70%及以上

团队优势

汇聚了来自华中科技大学、美国北卡罗来纳州立大学、美国密歇根大学等国内外名校毕业的硕士和博士,让技术研发人员始终保持在70%及以上。

浙江深眸科技有限公司(简称“深眸科技”)成立于2018年,以AI+机器视觉为核心,致力于将人工智能、机器视觉技术赋能全球工业企业,加快传统制造业转型。深眸科技深耕机器视觉领域,持续推进机器视觉技术及相关产品的研发升级,推出工业AI视觉系统、轻辙标注训练平台、轻辙视觉引擎以及垂直行业AI一体化解决方案,在自动上下料、分类分拣、组合装配、质量检测等多种不同工业场景中实现了规模化落地。